影響高溫蒸汽滅菌效果的因素很多,包括:滅菌的溫度、滅菌的時間、滅菌帶物品的包裝、大小,以及滅菌介質——蒸汽的質量。蒸汽的飽和度對其蛋白滅活或變性能力影響很大,為保證蒸汽滅菌器滅菌效果,需使用飽和蒸汽。飽和蒸汽在同一壓力下與加熱的水達到平衡,也就是說它含有最大量的蒸汽且不含冷凝水。不是所有的蒸汽都可以用于滅菌柜,推薦采用潔凈飽和蒸汽,應避免使用過熱蒸汽、含液態水的蒸汽,以及含過量鍋爐添加劑或污染物的蒸汽。

1蒸汽除水減壓

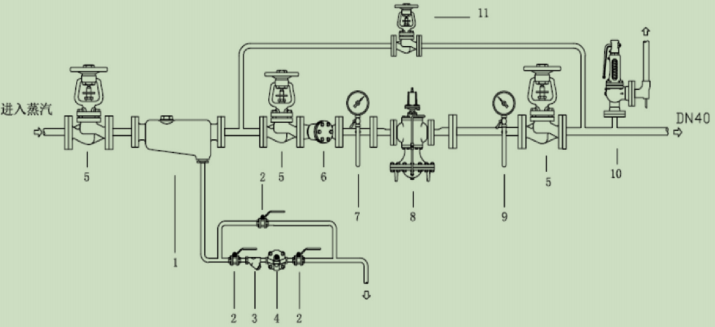

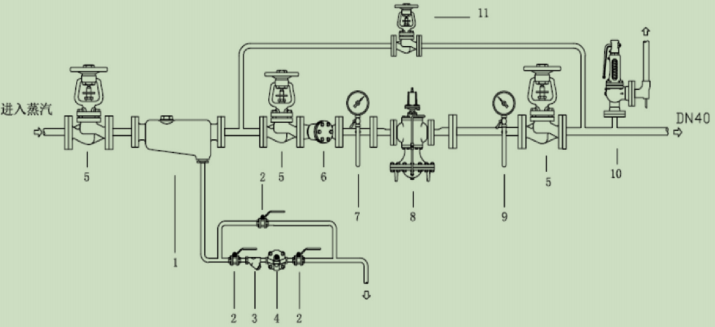

醫院消毒供應中心使用的外來蒸汽沒有100%飽和,因為蒸汽從鍋爐通過管道輸送至滅菌器,由于冷凝會變成非飽和蒸汽。因此,在蒸汽進入滅菌器前需要進行除水減壓處理,以保證滅菌器的正常運行和滅菌效果。標準的減壓系統示意見圖1。

圖 1 標準的減壓系統示意

注:1 汽水分離器:用于去除蒸汽運輸過程中產生的絕大部分冷凝水;2 和 5 閥門;3 和

6 過濾器:過濾管道污垢,如蒸汽系統內鐵銹,管道安裝后殘留的焊渣等;4 疏水閥:用

于排放蒸汽冷凝水和蒸汽中含有的或其他非冷凝性氣體;7 壓力表;8 減壓閥:依靠介質

本身的能量進行控制與調節,使閥后壓力保持相對穩定;10 安全閥:防止壓力設備和容

器超過限度發生爆炸的安全裝置

2滅菌器經常出現的問題

滅菌器運行經常出現以下問題,影響正常工作。

(1 )滅菌階段出現28號故障代碼,提示T1-T2溫度超差。

(2 )滅菌階段出現35號故障代碼,提示T1相對低溫。

(3 )偶爾出現滅菌過程挑戰測試包不能通過,但化學監測、生物監測均正常。

(4 )經常出現濕包現象,特別在腔體蒸汽進氣口位置明顯。

(5 )在蒸汽管道最末端的4號機頻繁出現以上問題,其他滅菌器偶爾有此現象。通過查閱菌器的技術手冊并與工程師溝通,我們知曉倍力曼蒸汽滅菌器腔體有兩個溫度傳感器和兩個壓力傳感器同時進行監測,在滅菌階段還要對監測到的數據進行比對檢查,如果偏差超出設定值,機器則會報警,以保證滅菌的可靠性。程序剛進入滅菌階段T1溫度會突然從134℃左右下降為130℃左右,而兩個壓力傳感器P1,P2及另外一個溫度傳感器顯示正常。首先懷疑T1溫度傳感器故障導致故障發生,遂聯系廠家工程師進行確認更換。對T1,T2溫度傳感器進行檢查校驗,發現傳感器本身性能及準確性沒有問題,開始下一步檢查。

T1/T2兩個傳感器測一個點,且無準確性問題,為什么會出現超差?根據理論,飽和蒸汽的溫度和壓力呈線性關系,但壓力顯示正常,為什么溫度會下降?而且這種現象不是一直存在而是經常發生,為什么?先分析一下T1/T2溫度傳感器的結構,兩個傳感器封裝在一個位置,請教資深工程師獲悉,在設計時是T1在前端,T2在偏后約1cm,當傳感器垂直安裝時,T1低于T2約1cm,在排除了傳感器本身故障的情況下,T1測到了管道底部除蒸汽以外其他低溫介質,顯示28好故障T1-T2溫度偏差。滅菌器要求使用飽和蒸汽,飽和蒸汽的溫度和壓力成線性關系。滅菌器在滅菌階段,蒸汽壓力P1為3080mbar,對應的溫度應是134.5℃,而 T1實際測到的溫度僅為130℃,機器報警顯示,T1相對于蒸汽壓力的計算值相對低,不符合飽和蒸汽特性,綜合分析,我們判斷在滅菌器腔體排氣口溫度傳感器位置,存在大量蒸汽冷凝水,設備經過檢測計算,予以報警提示。過量的冷凝水是滅菌器運行過程產生的,還是外來的蒸汽不合格造成的?基于以上判斷,我們繼續分析伴隨設備報警出現的滅菌質量問題:

第3項PCD有時不能通過,有時能通過,說明有些情況下蒸汽的穿透能力不夠,不能保證通過PCD,影響滅菌質量。

第4項,倍力曼蒸汽滅菌器特有的設計,在干燥階段附加幾個進空氣脈沖,更有利于金屬器械表面冷凝水的揮發,大大提高了器械包的干燥效果,超重器械的滅菌程序也完全可以保證器械表面的干燥。僅在腔體內蒸汽進氣口處經常有濕包現象,說明滅菌器本身干燥性能良好,但在進氣口處,蒸汽攜帶的冷凝水噴濺到入口處的包上,造成嚴重濕包。所以可以判斷出蒸汽供汽質量不合格,為濕飽和蒸汽。

第5項,如果蒸汽含水量過大,在管道末端會積累更多的冷凝水,一旦管道末端疏水能力不足,會有大量的冷凝水進入最后一臺設備,導致末端設備極易出現報警、濕包、滅菌不合格的現象。

3小結

綜合以上檢查分析,我們將減壓系統及管道末端的疏水閥旁通打開一半進行驗證,將末端的4號滅菌器運行了6個程序,發現濕包現象明顯減輕,PCD測試僅有一次未通過,設備也運行正常,未出現故障代碼。由此得出結論,供給滅菌器的蒸汽含水量過高,是導致此類故障的原因。我們遂對蒸汽減壓系統的過濾器和疏水閥進行清理,發現其內部堵塞嚴重,疏水閥疏水性能變差導致進入滅菌器的蒸汽含水量過高,并聯系減壓閥廠家,對減壓閥內易損部件進行了更換保養,解決了問題,并消除了隱患。

以上內容僅供參考。